|

温度控制

整定PID(三模式)控制器

整定温度控制器涉及设置比例、积分和微分值,以得到对特定过 程的可能的最佳控制。如果控制器不包含自动整定算法,或者自 动整定算法未提供适合特定应用的足够控制,则必须用试误法对 装置进行整定。

下面是温度控制器的标准整定步骤。也可以采用其他整定步骤, 但都使用类似的试误法。请注意,如果控制器使用机械式继电器 (而非固态继电器),开始时应使用较长的循环时间(20秒)。

可能需要用到以下定义 :

- 循环时间 – 也称为工作周期,是控制器完成一个通断循环所 用的总时间长度。示例: 对于20秒的循环时间,10秒接通时 间和10秒切断时间代表50%的功率输出。在比例带内时,控 制器将循环接通和切断。

- 比例带 – 以满量程的%或度表示的温度范围,控制器的比例 作用发生在此范围内。比例带越宽,在其内发生比例作用的 围绕设定值的区域越大。有时也用增益表示,增益是比例带 的倒数。

- 积分,又称为复位,是根据设定值调节比例带宽以补偿偏离 设定值的偏移量(固定偏差)的一个函数,也就是说,它在 系统稳定后将控制的温度调节到设定值。

- 微分,又称为速率,感应系统温度上升或下降的速率,并自 动调节比例带,从而将下冲或过冲降到最小。

PID(三模式)控制器如果正确整定和使用的话,能具有优异的 控制稳定性。通过认真遵守这些指示,操作人员便可实现最快的 响应时间和最小的过冲。整定这种三模式控制器的信息可能不同 于其它控制器整定步骤。对于主输出,通常用自整定功能就可省 去使用此手动整定步骤的需要,但是,需要时可对自整定值进 行调整。

在控制器安装和接线后:

- 向控制器加电。

- 如果可能,禁用控制器输出。

- 对于时间比例主输出,设置循环时间。输入以下值:

CYCLE TIME 1

5秒(只有在输出为时间比例输出时才显示。对于响应时间极快 的系统,可能需要较短的循环时间。)

然后选择以下参数 :

PR BAND 1 ______ 5% (PB)RESET 1 ________ 0 R/M (切断复位函数)RESET 2 ________ 0 R/MRATE 1 _________ 0 MIN (切断复位函数)RATE 2 _________ 0 MIN

注

在具有双三模式输出的装置上,主整定参数和辅整定参数独立 设置,且必须分别整定。本节使用的步骤是针对主“加热”输 出的。对于主“冷却”输出或辅“冷却”输出,可以使用类似 的步骤。

A.整定加热控制的输出

- 启用输出并启动过程。

- 过程应在设定值处运行,将用所需热量输入让温度稳定。

在速率和复位断开的情况下,温度将稳定,并在设定值和实际 温度之间存在稳态偏差,或固定偏差。通过观察显示屏上的测 量值,密切注意此温度是否存在规则的循环或振荡。(振荡可 长达30分钟。)

图1:温度振荡

图1:温度振荡

-

如果温度没有规则的振荡,将PB除以2(见图1)。让过程 稳定下来,然后再检查是否有温度振荡。如果仍无振荡, 再将PB除以2。重复此操作,直到得到循环或振荡。转至 第5步。

如果马上观察到振荡,将PB乘以2。观察得到的温度几分 钟。如果振荡持续,以系数2不断乘PB,直到振荡停止。 -

此时,PB非常接近其临界设置。小心地增大或减小PB设 置,直到温度记录中刚刚出现循环或振荡为止。

如果甚至在1%的最小PB设置时过程温度仍不发生振荡, 请跳过下面的第6步到第11步,转至第B条。 - 在已经达到的“临界”BP设置下,读取设定值与实际温度 之间的稳态偏差,或固定偏差。(由于温度有一点循环, 请使用平均温度。)

- 测量相邻波峰或波谷之间的振荡时间,以分为单位 (见图2)。使用图表记录仪最容易进行这种测量,但可每 隔一分钟读取一次测量值,以掌握时间。

- 此时,增大PB设置,直到温度偏差(或固定偏差)增大 65%。

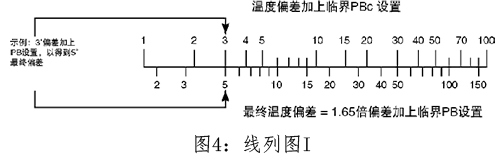

用在“临界”BP设置下得到的初始温度偏差乘以1.65或者 使用方便的线列图I(见图4)就可计算出所需的最终温度偏 差。用试误法尝试几次PB控制的设置,直到得到所需的最终 温度偏差。

- 此时您已经完成了得到控制器最佳性能所需的所有测量。 只需再做两项调整 – 速率和复位。

-

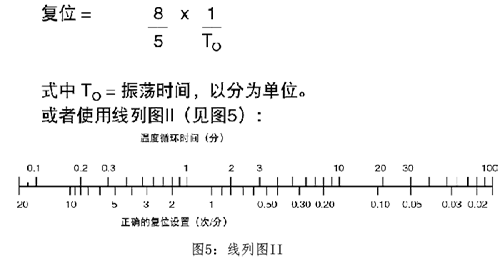

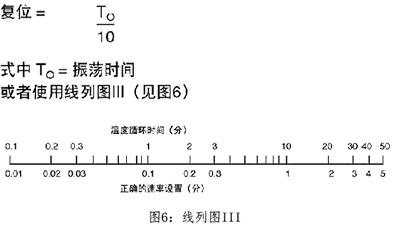

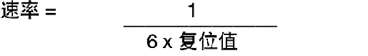

使用第7步中测得的振荡时间,按以下方法计算复位值, 以每分钟重复次数为单位。

将此值输入给RESET 1。 - 再使用第7步中测得的振荡时间,按以下方法计算速率的 值,以分为单位。

将此值输入给RATE 1。 -

如果出现过冲,可通过减少复位时间来消除。当对复位值 进行了更改时,也应对速率调整进行相应的更改,使速率值 等于:

即:如果复位 = 2 R/M,则速率= 0.08分钟 - 若想在对系统扰动的“响应时间”和“设置时间”之间得到 正确的平衡,可能需要进行多次设定值更改和随之发生的复 位和速率控制时间调整。快速响应常常伴随着较大的过冲, 过程“稳定下来”所需的时间也较短。相反,如果响应较 慢,过程趋向于慢慢滑行到最终值,过冲很小或者没有过 冲。应由系统的要求决定采取哪种动作。

- 当得到满意的整定时,应增大循环时间以节省接触器的寿命 (适用于只有时间比例输出的装置(TPRI))。在不造成测量 值因负载循环而振荡的情况下,应尽量增大循环时间。

- 转至第C节。

B. 未观察到振荡时的整定步骤

- 在最小PB设置下,测量设定值与实际温度之间的稳态偏 差,或固定偏差。

- 增大PB设置,直到温度偏差(固定偏差)增大65%。线列 图I(见图4)提供了计算所需最终温度偏差的简便方法。

- 将RESET 1设置为一个较高的值(10 R/M)。将RATE 1设 置为一个对应的值(0.02分)。此时,因复位作用,测 量值应稳定在设定温度。

- 由于我们无法确定临界振荡时间,必须用试误法确定复 位和速率调整的最佳设置。在温度稳定在设定值后,将 设定温度的设置增加10度。观察实际温度上升过程中伴 随的过冲。然后将设定温度的设置返回其初始值,再观 察实际温度上升过程中伴随的过冲。 过冲过大表明复位和/或速率值设置得太高。过阻尼响应 (无过冲)表明复位和/或速率值设置得太低。请参看图 7。需要改善性能时,一次改变一个整定参数,并观察设 定值改变时该参数对性能的影响。让参数递增变化,直 到性能得到优化。

-

当得到满意的整定时,应增大循环时间以节省接触器的寿 命(适用于只有时间比例输出的装置(TPRI))。在不造成 测量值因负载循环而振荡的情况下,尽量增大循环时间。

图7:设置复位和/或速率

图7:设置复位和/或速率

C. 整定冷却控制的主输出

使用与加热相同的步骤。过程应在一个设定值处运行,要求 在温度稳定前进行冷却控制。

D. PID控制器的简化整定步骤

下面的步骤是分析过程对步进输入的响应曲线的图形方法。 使用长图记录仪读取过程变量(PV)会更加简单。

- 从冷启动(PV在室温下)开始,在控制器不在环路中的 情况下(即开环时)以最大功率给过程供电。记录此开 始时间。

- 经过一些延迟后(让热量到达传感器),PV将开始上 升。再经过一段延迟后,PV将达到最大变化速率 (斜率)。记录出现该最大斜率时的时间以及此时的 PV。记录最大斜率,以度/分为单位。关闭系统电源。

- 从最大斜率点开始向后到环境温度轴画一条线,得到总 系统延时Td(见图8)。也可以用下面的公式得到延时: Td = 达到最大斜率时的时间-(最大斜率处的PV – 环境温度)/ 最大斜率s

-

应用下面的公式获得PID参数:

比例范围 = Td x 最大斜率x 100/量程 = 量程的%

复位 = 0.4 / Td =次/分

速率 = 0.4 x Td = 分 -

重启系统,在控制器处在环路中的情况下将过程带到设 定值,并观察响应。如果响应过冲太大或者振荡,可以 在以下方向改变PID参数(稍稍改变,一次改变一个参 数,并观察过程响应):加宽比例带,降低复位值,并增大速率值。

示例: 图8中的图表记录是在以最大功率给加热炉供电时获 得的。图表比例尺为10˚F/cm和5分/cm。控制器范围为 100 ~ 600˚F,或者说500˚F的量程。 -

示例: 图8中的图表记录是在以最大功率给加热炉供电时获 得的。图表比例尺为10°F/cm和5分/cm。控制器范围为 100 ~ 600°F,或者说500°F的量程。

最大斜率 = 18°F/5分 = 3.6°F/分 延时 = Td = 大约7分 比例带 = 7分x3.6°F/分 x 100/500°F = 5%。 复位 = 0.4 /7分 = 0.06次/分 速率 = 0.4 x 7分 = 2.8分

图8:系统延时

图8:系统延时